福島精機株式会社 専務 福島知之です。

先週から3月の仕事が始まりました。

2月は、製鉄所向けのカップリング(軸継手)の製作が忙しく、会社全体としても、仕事の半分以上をカップリングの製作に取り組んだ1ヶ月でした。

これまでに社内で加工した事のないサイズや形状の仕事も多く、苦戦しましたが、何とかお客様の希望納期に向け、社内一丸となって取り組んでいます。

2月の後半には、取引させて頂いている信用金庫様にご案内頂いた、大手企業様とのビジネスマッチングにも参加し、計2社様と面談の機会を頂きました。

今回のご縁を活かし、相手様のニーズに弊社が役立てる仕事を見つけ出し、新規の受注につなげていきたいと思います。

まだまだ、景気不透明で先行きの見えない2024年ではありますが、従業員みなで力を合わせ、頂いたお仕事を一つ一つ丁寧に行っていきたと思います。

Finally, March start.

My name is Tomoyuki Fukushima, and I am Managing director in FUKUSHIMASEIKI CO., LTD.

Last week, the work for March has started.

February was a month that we were so busy for manufacturing of couplings (shaft fittings) for steel plants.

More than half of our work in February were manufacturing of couplings.

There were many jobs with sizes and shapes that have never been processed in-house.

Therefore, those were very difficult jobs.

However, we are working as one in the company to meet the customer’s desired delivery date.

In the second half of February, we also participated in business negotiations event with major companies that was informed by Shinkin bank which we are trading usually.

Then, we had the opportunity to meet with two companies.

Taking advantage of this relationship in this time and finding jobs where we can help meet their needs, we would like to lead to new orders finally.

Although 2024 is a year of economic uncertainty and uncertain future, we will carefully carry out each task that we receive while working together by all employees.

Thank you.

ボス形状の部品側面への穴加工(品物φ350×170mm、8.5キリ深さ150mm程度の加工)の様子。

短納期、単品物で、工程の長い最後の工程で、失敗が許されない状況ですが、職人さんが無事加工してくれました。

The picture shows processing of drilling holes on the side of boss-shaped parts (product of φ350 × height 170mm, machining of 8.5 drill to a depth of about 150mm).

In spite of a situation where failure was not an option because of short delivery time, single item and final step of long process, the craftsman processed it safely.

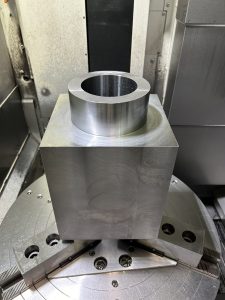

鋳物ブロック形状の品物に段付きの穴加工(品物約150mm×120mm×高さ80mm、φ72H7公差の段付の穴を表裏へ加工)のマシニング加工の様子。

汎用旋盤の外注先に依頼していましたが、今回、ボーリングバイトを使用し、加工方法を工夫し、何とか社内加工することができました。

The picture shows drilling stepped holes in casting block-shaped part (product of 150mm × 120mm × height 80mm, φ72H7 tolerance stepped holes to the front and back side of block).

Until now, we were outsourcing a general-purpose lathe to a subcontractor.

However, we managed to process it in-house by using a boring tool and devising a machining method in this time.

大型フランジ部品のマシニングセンタ加工(品物φ700mm×高さ300mm)の様子。

これまで社内で加工してきた中では最大のサイズのマシニング加工でしたが、無事加工することができました。

The picture shows that machining center processing of large flange parts (product of φ700mm × height 300mm).

This was the largest machining process that we have ever processed in-house.

リング状の製品(φ500mm ×380mm×26mmなど)の加工の様子。

内径がH6公差の品物で、油圧チャックのNC旋盤で仕上げるには公差が厳しく、これまでは研磨業者に依頼しておりましたが、品物の固定を工夫することにより、社内加工にて対応できるようになりました。

また、様々なサイズの品物の固定ができるように治具を改良しました。

The picture shows lathe processing of a ring-shaped product(500mm × 380mm × 26mm).

These items are products with inner diameter H6 tolerance.

Therefore, up until now, we had been relying on a polishing company.

However, we managed these products by in-house processing while devising ways to fix items.

And also, we have improved the jigs so that it can fix items of various sizes.

シャフト製品(直径150mm ×320mm)の加工の様子。

工程の長い加工でしたが、手順通り仕事を行い、無事加工を行う事ができました。

The picture shows processing of a shaft product (diameter 150mm ×320mm).

Although it was a long process, I followed the instructions and was able to complete the process successfully.

大型フランジ製品の旋盤加工の様子。

立形旋盤(MAX 直径760mm)で扱う品物で、今までで一番大きなサイズ(直径700mm)ですが、無事に加工を完了する事ができました。

Lathe processing of large flange products.

The first half of this month will be devoted to processing this series.

With items handled by CNC lathe (maximum diameter size 760mm), this was the largest size ever (700mm in diameter), we managed to process successfully.

角物に旋盤加工を行っている様子(製品220mm × 220mm × 380mm)。

立形旋盤の特性を活かし、安定した状態で加工する事ができました。

Lathe processing of block-shaped products (products of 220mm × 220mm × 380mm).

Taking advantage of the characteristics of vertical CNC lathe, we were able to process it in a stable condition.